拉力試驗機液壓系統(tǒng)的節(jié)能設計

來源:天氏庫力 發(fā)布日期

2018-08-05 瀏覽:

來源:天氏庫力 發(fā)布日期

2018-08-05 瀏覽:

在設計拉力試驗機時,設計者往往把著眼點放在試驗機的精度���、功能、可靠性等指標上�����,而對試驗機的能耗方面考慮得較少�����,以致設計出的試驗機效率較低��,造成能量的浪費��。特別對利用液壓傳動的試驗機��,絕大多數(shù)液壓系統(tǒng)都是采用節(jié)流調(diào)速�����,由于存在不可避免的節(jié)流損失或溢流損失���,從而造成系統(tǒng)的發(fā)熱���。為了維持理想的油溫,又不得不采取降溫的措施�����,從而進一步加劇了能量的無功消耗���,這方面的問題在靜態(tài)試驗機上顯得不是特別明顯��,但對動態(tài)的疲勞試驗機和電液伺服動靜萬能試驗機卻表現(xiàn)得尤為突出�����。因此��,拉力試驗機的效率問題和綠色設計的概念逐漸得到人們的認識和重視�����。下面一些方案是在拉力試驗機的開發(fā)和研制中所曾使用過的一些節(jié)能措施�����,實踐證明���,它們都在不同程度上起到了較好的節(jié)能的效果��。

液壓拉力試驗機的節(jié)能設計

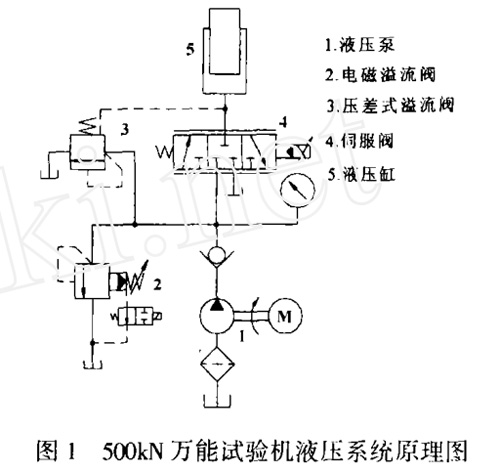

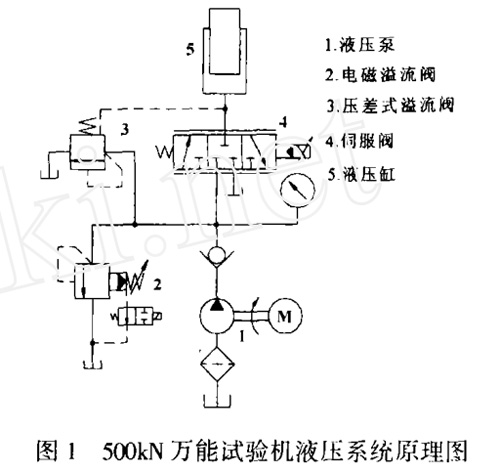

(1)采用壓力自適應油源

盡管靜態(tài)試驗機的液壓系統(tǒng)的功率不是很大���,一般電機的功率不大于2.2KW。但在設計時考慮到結(jié)構(gòu)的緊湊要求���,一般是將油源嵌入到主機內(nèi)�����,這樣油箱的體積不可能太大,因而其散熱效果有限���,解決油液溫升問題的較好辦法是從液壓系統(tǒng)的設計方面考慮��。是一臺最大試驗力為500KN用于靜態(tài)試驗的電液伺服試驗機的液壓系統(tǒng)原理圖�����?�?梢钥闯?��,由于在伺服閥的供油口和工作油口之間并聯(lián)了一個壓差式溢流閥���,因此油泵的供油壓力隨工作載荷而變化,閥門僅起安全閥的作用�����。例如在完成材料拉伸試驗時���,泵的供油壓力隨負載力的增加而逐漸上升��,多余的油液通過壓差式溢流閥流回油箱�����。不難看出���,這種壓力自適應油源比恒壓源可以提高效率約一倍左右�����。事實上��,該試驗機油源流量為2.5L/min��,最高供油壓力為25Mpa�����,油箱體積僅為390*310*260(mm)�����,且不需要冷卻器�����。

500KN萬能試驗機液壓系統(tǒng)原理圖

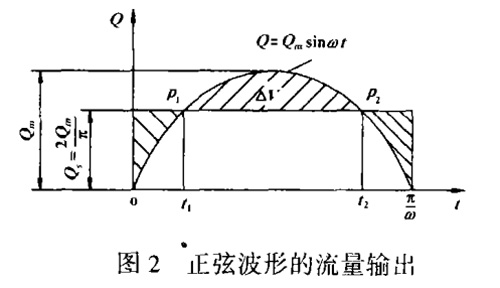

(2)配置蓄能器

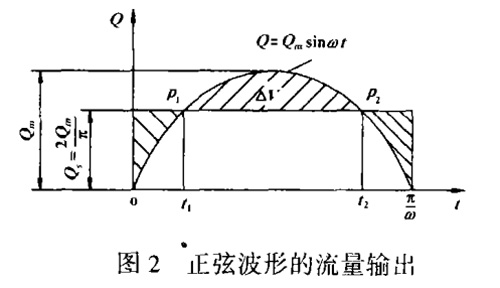

對于天氏庫力生產(chǎn)的動態(tài)疲勞試驗機的液壓系統(tǒng)�����,因需滿足在一定試驗頻率下試驗力和振幅的要求�����,油源的流量都比較大�����,從二三十L/min 到二百多L/min不等�����,目前高檔次的動態(tài)試驗機一般都采用電液伺服控制���。在設計中,通過在伺服閥的供油口前設置蓄能器�����,可以減小液壓源的額定流量���,從而達到減少能量損失之目的��。正弦波形的流量輸出在動態(tài)試驗中���,伺服閥的輸入信號多為正弦波���,負載流量可以表示為!這是半個周期的正弦波,但作為液壓系統(tǒng)的脈動流量��,它是一個脈動周期�����。在一個周期內(nèi)��,負載流量的盈虧與補償���,可依靠蓄能器來進行���,即通過在液壓系統(tǒng)中配置適當?shù)男钅芷鳎捅玫墓┯土?就可不必達負載的最大流量�����,取一個脈動周期的平均流量即可期間多余的流量儲存起來��,時間段釋放以滿足負載所需的流量,從而使進入負載的總流量大于泵的流量���?����?梢姡谝簤合到y(tǒng)中設置了適當?shù)男钅芷?��,就可使油源的額定流量減少到最大流量的!降低能耗���。

正弦波形的流量輸出

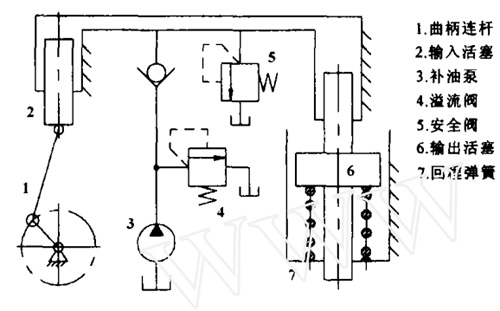

(3)采用交流液壓技術(shù)

當對一些大型結(jié)構(gòu)物進行疲勞試驗時,機械式試驗機因受到結(jié)構(gòu)及慣性力的限制�����,對大型結(jié)構(gòu)物試驗較難實現(xiàn)�����;盡管電液伺服試驗機具有精度高��、控制靈活等優(yōu)勢�����,但由于其價格昂貴��、維護復雜�����、能耗較大,一般用戶亦使用不起���。采用交流液壓技術(shù)的脈動疲勞試驗機正好可以彌補兩者的不足,特別是這種試驗機因具有可靠性高���、能耗低等優(yōu)勢�����,受到許多用戶的青睞�����。

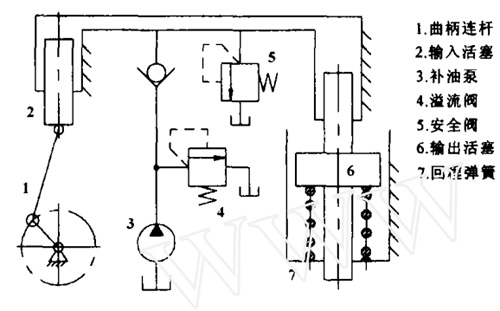

脈動疲勞試驗機工作原理圖���。當曲柄以角速度w旋轉(zhuǎn)時���,輸入活塞作正弦運動,推動液壓傳輸管道中的全部液體相對其平均位置作來回運動��,從而把功率傳遞到輸出活塞,輸出活塞帶動負載振動而作功��。脈動管道中由于泄漏或溫度變化�����,而使封閉腔流體的總體積發(fā)生變化,需在系統(tǒng)中加入補油單元自動調(diào)節(jié)管道中油量�����,保證輸出活塞的運動中心處于正確的中間位置���,補油壓力為1Mpa。在交流液壓系統(tǒng)中���,沒有控制閥�����,因而不存在節(jié)流損失和溢流損失��,輸入端的功可以不受損失的傳遞到輸出端。例如:PMS-500型脈動疲勞試驗機�����,工作頻率在8HZ時�����,振幅±7.5mm���,試驗力可達500KN,所選用的電機的功率僅為11KW�����。如果采用電液伺服控制的方案,在滿足相同的試驗力��、試驗振幅��、試驗頻率的條件下,電機的功率需為236KW��。即使考慮到設置蓄能器所帶來的36.3%最大節(jié)能效果��,電機的功率至少應為150KW�����。可見�����,在采用交流液壓技術(shù)后���,在節(jié)能效果上的顯著意義。當然��,脈動疲勞試驗機也有其不足之處��,表現(xiàn)在這幾個方面:試驗波形僅有一種正弦波��,試驗頻率不可能很高�����,一般不超過8-10HZ��。再者�����,交流液壓系統(tǒng)效率與很多因素有關,主要對輸出負荷的阻抗最敏感�����,其次是交流頻率�����,一般是隨頻率增加��,效率略有降低���。當然還與其它一些因素如傳輸管道的直徑及長度等也有關系。即使將上述因素考慮進來���,其效率也將遠高于直流液壓系統(tǒng)的效率��。

PMS-500型脈動疲勞試驗機液壓系統(tǒng)原理圖

PMS-500型脈動疲勞試驗機液壓系統(tǒng)原理圖

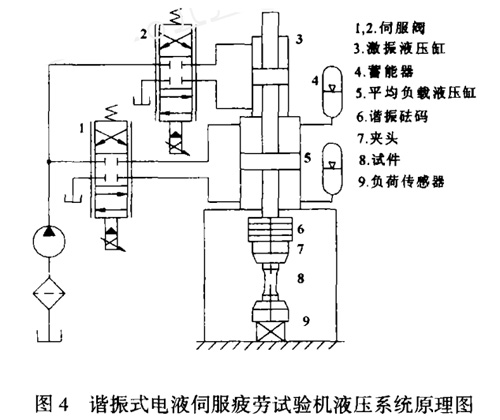

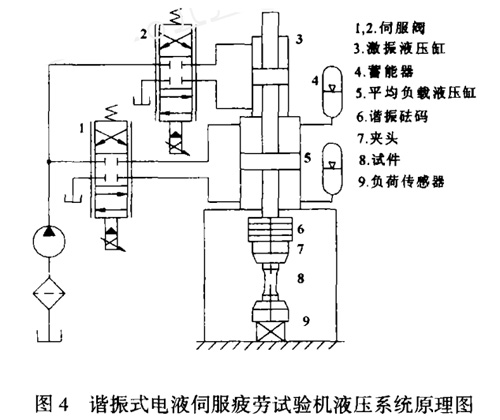

(4)采用諧振原理設計

在強迫振動的電液伺服疲勞試驗機中���,由于伺服閥交替著使高壓油進出于作動器兩腔產(chǎn)生循環(huán)。對彈性試件而言,在回程中試件所吸收的彈性能無法回收�����。再者�����,就是工作頻率不可能很高,一般在50HZ以內(nèi)��。而采用諧振原理設計的電液伺服試驗機�����,是在諧振曲線的波峰上工作。這樣��,只需很低的功率便可以在高頻率下獲得高的試驗負荷���。根據(jù)試件的剛性�����、試件阻尼和所用砝碼的不同��,工作頻率范圍可在10-250HZ之間���。在節(jié)能效果方面,我們以電液伺服扭轉(zhuǎn)疲勞試驗機為例�����,在扭矩為±10KN.m,最大振幅為±15mm的條件下���,強迫振動式試驗機所需的功率為150KW���,最高試驗頻率為5HZ,而采用電液諧振的扭轉(zhuǎn)疲勞試驗機所需的功率僅為15KW�����,最高試驗頻率可達25HZ。它的體積較小���,用來激勵彈簧質(zhì)量組件;另一個是施加作用力到試件上的平均負載液壓缸���,它的體積較大��,它的兩腔分別與蓄能器相連��,因此當活塞運動時��,整個液壓缸相當一個很軟的液壓彈簧,這種諧振形式是質(zhì)量和液壓彈簧系統(tǒng)的諧振�����。負荷傳感器檢測到的信號通過信號綜合處理裝置分解成兩路分量信號:一路是直流反饋信號�����,作為控制平均負載液壓缸的大流量伺服閥的反饋信號���;另一路是交流反饋信號,作為控制激振液壓缸的小流量伺服閥的反饋信號�����。諧振狀態(tài)的試驗工作,完全是自動進行���。當啟動試驗機時���,控制系統(tǒng)便自動地尋找諧振頻率;當試驗期間諧振頻率發(fā)生變化時�����,控制系統(tǒng)能自動的跟隨諧振頻率�����?��?梢?��,在諧振式疲勞試驗機中��,平均負載液壓缸可認為是處在靜態(tài)下工作���,疲勞試驗的平均負載力由其產(chǎn)生��。 由于該缸的負載流量很小���,因此所需的功率也很少�����;激振缸處于產(chǎn)生交變載荷的動態(tài)下工作��,其輸出的功 率用來平衡因系統(tǒng)的阻尼影響所導致的振幅衰減��,消耗的功率也很小。因此�����,采用諧振原理設計的疲勞試驗機具有顯著的節(jié)能效果。由于諧振式疲勞試驗機不可能在一個頻率下工作��,這就要求試驗系統(tǒng)的諧振頻率可變。平均負載液壓缸的作用面積���;— 連接蓄能器與平均負載液壓缸之間的管道截面積;

諧振式電液伺服疲勞試驗機液壓系統(tǒng)原理圖

— 蓄能器與平均負載液壓缸之間的管道中液壓油的總質(zhì)量��;

— 活塞等可動部分的質(zhì)量�����;

— 試件剛度�����。

可見,變換諧振頻率的途徑有三條:改變配重砝碼的質(zhì)量���;改變蓄能器數(shù)目��;改變液壓缸與蓄能器連接的管道截面積,通過這些途徑可以達到滿足不同試驗頻率的要求��。

(5)采用雙泵供油系統(tǒng)

對于電液伺服動靜萬能試驗機的液壓系統(tǒng)���,可采用大小兩種流量規(guī)格的雙泵獨立供油��,兩種油泵共用一個油箱和調(diào)壓閥組單元,在靜態(tài)試驗或低頻小振幅的動態(tài)試驗時由小流量泵向伺服作動器供油��,在高頻率大振幅的動態(tài)試驗時,由大流量泵向伺服作動器供油���。采用此方案比用一個大流量泵具有節(jié)能效果,因為大流量泵所配電機的功率相當大�����,可達至一般異步電機運行在接近額定功率狀態(tài)下功率因數(shù)較高,在空載或小功率輸出狀態(tài)下功率因數(shù)比較低��。在小流量輸出時���,盡管溢流損失較少��,但電機的運行效率較低�����,消耗的電能卻比較大���,實際上達不到真正的節(jié)能效果���。對壓力試驗機的液壓系統(tǒng),在返行程或接近試件的空行程時要求活塞的移動速度較快���,屬于低壓大流量工況���,由大小泵一起向油缸供油;在壓縮試件時屬高壓小流量工況��,大泵卸荷由小泵單獨供油��,從而達到節(jié)能的目的。

推薦閱讀

【本文標簽】:拉力試驗機液壓系統(tǒng)節(jié)能設計,液壓系統(tǒng)節(jié)能設計

【責任編輯】:天氏庫力 版權(quán)所有:http://www.lyjyzyw.com/轉(zhuǎn)載請注明出處

來源:天氏庫力 發(fā)布日期

2018-08-05 瀏覽:

來源:天氏庫力 發(fā)布日期

2018-08-05 瀏覽: